Vo svojom voľnom čase často robím svoje obľúbené veci - navrhujem rôzne elektronické štruktúry a samozrejme, aby som získal kompletné zariadenie, stačí mať hotový výrobok e obvod (doska plošných spojov s rádiovými komponentmi, drôtmi atď.) by sa mal umiestniť do krásneho hotového prípadu, ktorý bude chrániť zariadenie pred vonkajšími negatívnymi faktormi a poteší oko majiteľa po mnoho rokov.

Myslím si, že mnohí rádioamatéri so mnou súhlasia, že je možné vyrobiť rádioelektronický dizajn, samozrejme, v závislosti od zložitosti, za pár hodín, ale často je ťažké nájsť preň pripravené bývanie a stráca sa drahocenný čas hľadaním. Samozrejme je vždy možné kúpiť hotový prípad, ale sú to peniaze, čas a nie vždy kvalita. Preto som sa rozhodol, že by bolo rýchlejšie a spoľahlivejšie pripraviť veci na požadované veľkosti a z rôznych dostupných materiálov. Za týmto účelom som bol koncipovaný ako mini okružná píla z elektrickej vŕtačky - ako alternatíva s čo najmenšími nákladmi.

materiály:

- preglejka 12 mm;

- preglejka 5 mm;

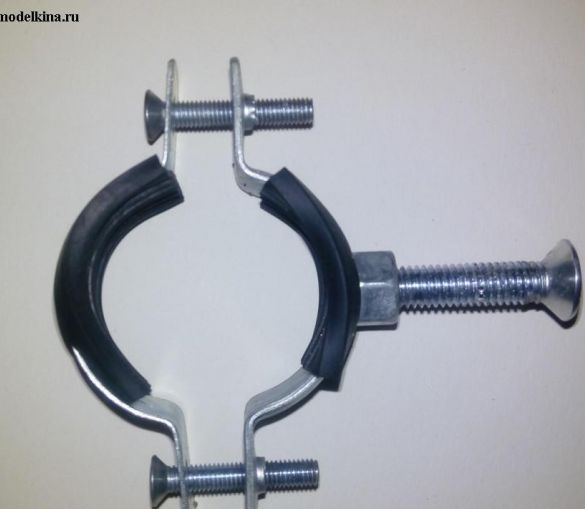

- svorka na upevnenie rúrok Dy = 32;

- vlásenka do vlasov M16 dlhá 200 mm;

- pílový list (vnútorný priemer 16 mm, vonkajší 62 mm, hrúbka 0,8 mm);

- ložiská 6000 RS (26 × 10 × 8 mm)

- skrutka M8 × 35;

- skrutka M4 × 25;

orechy - „ovce“ M4;

- matice M16;

- podložky;

- samorezné skrutky;

- drevovláknitá doska 5 mm.

nástroje:

- elektrická vŕtačka (základ celého stroja);

- skrutkovač;

- skladačka;

- štvorec;

- ceruzka;

- vŕtačky.

Podrobné pokyny na výrobu mini okružnej píl z elektrickej vŕtačky.

Farma našla kus preglejky 12 mm, ktorá sa použila na výrobu komponentov stroja. Je tiež možné použiť drevotrieskovú dosku alebo drevenú dosku. Jedinou otázkou sú preferencie, jednoduchosť spracovania a dostupnosť tohto materiálu.

Po odhadnutí umiestnenia elektrickej vŕtačky, stojanov a stolových dosiek som urobil rozloženie komponentov na preglejkovej doske a rozrezal som ju elektrickou skladačkou s jemnou zubovou pílkou, aby som zabránil veľkým trieskam.

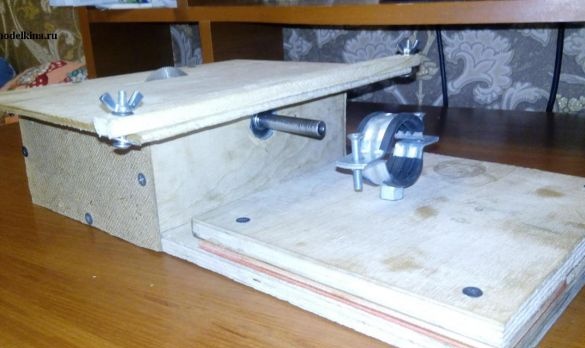

Dno stroja sa ukázalo s rozmermi 190 mm x 355 mm.

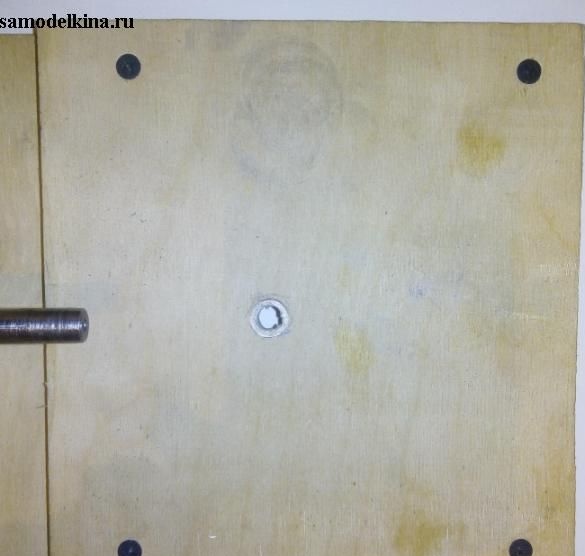

Aby som skombinoval osi elektrickej vŕtačky a hriadeľ, na ktorom je namontovaný pilový list, prilepil som k základni ďalšiu plochu zošrotov 5 mm preglejky a 12 mm preglejky s rozmermi 175 mm x 190 mm. Kvôli zvýšenej pevnosti bola výsledná štruktúra v rohoch vytiahnutá štyrmi samoreznými skrutkami, ktoré predtým vyvŕtali diery s menším priemerom pre samorezné skrutky.

Elektrická vŕtačka je pripevnená k konštrukcii pomocou rúrkovej svorky Dy = 32. Táto svorka v spojení s montážnym čapom má vnútorný závit M8, takže samotná svorka je pripevnená k základni pomocou skrutky M8 × 35 (dĺžka skrutky samozrejme závisí od hrúbky základne s podložkou).

Z preglejky 12 mm s rozmermi 67 mm x 190 mm sa vyrezali regály v množstve 2 kusov. Vzhľadom na konštrukčné prvky montáže pílového listu som urobil označenie stredu budúceho otvoru - vodorovne sa ukázalo 85 mm a vertikálne 18 mm. Vyvŕtal som dieru vŕtačkou na pero s priemerom 26 mm. Priemer vŕtačky bol zvolený na základe vonkajšieho priemeru ložiska.

Po vyvŕtaní otvoru pre ložisko sa ukázalo, že jeho veľkosť je 26,5 mm. Pretože nemám vŕtačku alebo stojan na vŕtanie, vŕtala som ju ručnou elektrickou vŕtačkou, takže s najväčšou pravdepodobnosťou bol rozdiel 0,5 mm, a to už bolo príliš veľa na to, aby sa ložisko mohlo rušiť. Jednoducho som sa dostal zo situácie - na utesnenie ložiska v diere som použil kovové pásy hrúbky 0,35 mm. Pásiky boli vystrihnuté so šírkou 12 mm v hrúbke stĺpikov a dĺžkou rovnajúcou sa obvodu ložiska vo vonkajšom priemere. Po tomto postupe ložiská padli na svoje miesto s presahom, ktorý bol práve nádherný! Možno je potrebné tento postup poskytnúť vopred, ak niekto chce zopakovať tento návrh.

Spočiatku bolo rozhodnuté dať ložiská s názvom 6000 2RS (v našom model 100) s vnútorným priemerom 10 mm na pristátie na hriadeľ, ktorý sa potom dá pohodlne upnúť do elektrického vŕtacieho skľučovadla (maximálny priemer upínacieho skľučovadla je 13 mm). Tieto ložiská sú uzavretého typu, čo je dôležité - jemný prach sa nedostane.

Hriadeľ na pristátie pílového listu je pravdepodobne najťažšia a najkritickejšia časť môjho stroja. Vzhľadom na to, že som pílový list úplne oslobodil od priateľa a nevybral som si ho, odtiaľ pochádzajú rozmery budúceho hriadeľa.

Špendlík M16 bol zvolený podľa priemeru sedadla pílového listu. Ďalej je potrebné brúsiť pod rozmermi ložiskového sedla (10 mm) z jednej a druhej strany čapu. Na strane, kde bude hriadeľ upnutý do elektrického skľučovadla, na sústruhu, brúsiť 60 mm, na druhej strane je potrebné brúsiť na šírku dostupného ložiska, navrhol som presnosť 10 mm. Mnohí budú tvrdiť, že nie každý si môže dovoliť prácu na sústruhu a tento postup si vyžaduje špeciálne zručnosti, takže hra nestojí za sviečku, ale chcem presvedčiť každého o opaku. Náklady na výrobu takéhoto hriadeľa sú úplne vyrovnané stabilitou stroja (vibrácie sú malé, presnosť rezania je vysoká). Nemám tiež sústruh ani zručnosti na prácu s ním (okrem technologickej praxe na univerzite), ale známy zámočník mi vyrobil šachtu za symbolickú cenu (asi 1 dolár), pretože táto časť sa ťažko vykonáva. Ako sa hovorí - všetko je vo vašich rukách, páni!

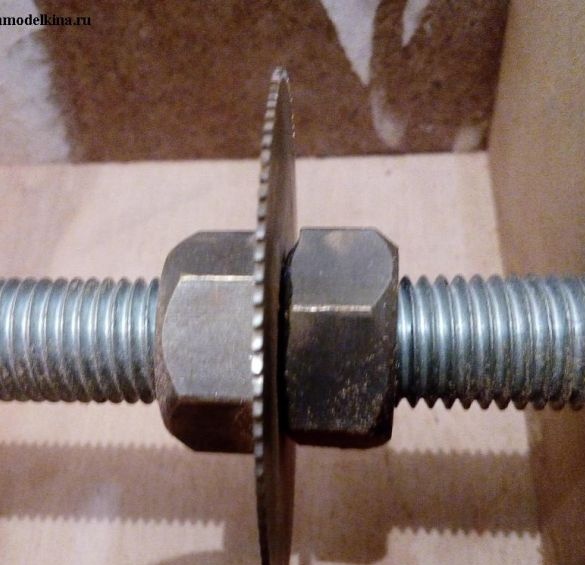

Pílový list, ako som už predtým písal, ma úplne oslobodil, s vonkajším priemerom 62 mm, vnútorným priemerom (pod sedadlom) 16 mm a hrúbkou 0,8 mm. Jemne ozubené - nezapočítaval sa počet zubov. Malá medzera medzi zubami zabraňuje tomu, aby pílový materiál zaklínoval pílový list. Po odhadnutí polohy pílového listu na hriadeli som ho správne nastavil (hlavné zarovnanie) a zovrel ho dvoma maticami M16.

Pracovný stôl s rozmermi 190 × 250 mm je vyrobený z preglejky 5 mm. Dĺžka štrbiny pílového listu je určená jeho priemerom. Urobil som to trochu s okrajom - 75 mm dlhým a 5 mm širokým. Propyl vyrobil elektrickú skladačku. Nemusím rezať malé detaily, čo sa týka modelovania, takže toto rezanie bolo pre mňa optimálne, aj keď v mojom prípade by stačila šírka rezu 2 mm. Rozmery pracovného stola sa musia zvoliť na základe pohodlia pri montáži hriadeľa stroja do elektrického skľučovadla.

zhromaždenia

Každá vzpera so zalisovanými ložiskami bola pripevnená k základni tromi hrubými samoreznými skrutkami (5 mm), aby sa zradila tuhá štruktúra. Vzdialenosť medzi stĺpikmi bola 138 mm (axiálna). Pracovná plocha bola pripevnená na 4 samorezné skrutky (3,5 mm). Prirodzene predvŕtané diery s menším priemerom, aby sa zabránilo delaminácii preglejky.

Ako vodítko som použil drevený trám 15 × 10 mm, 280 mm dlhý, ležiaci okolo mojej strany, s rovnými stranami. Samozrejme je lepšie použiť malý kovový roh, ale ten som nenašiel. Na hranách lúča, berúc do úvahy šírku pracovného stola, vyvŕtal som otvory 4,1 mm pre skrutky M4 × 25, na ktoré som zo spodku dreva nainštaloval podložky so širokými poľami, aby som pritiahol drevo na plochu. Na pohodlné utiahnutie som na vrch skrutky umiestnil „matice“ M4.

Od konca stroja bol otvor vytvorený medzi stojanmi, základňou a pracovným stolom pokrytý segmentmi zo drevovláknitých dosiek, aby sa zabránilo rozptylu rezaných výrobkov v miestnosti. Na jednej strane som nechal príležitosť pravidelne čistiť piliny, položiť drevovláknitú dosku na skrutky, na druhej strane pritĺcť malými klincami.

V skutočnosti montážny stroj bez elektrického vŕtania

záver

Na záver by som rád dodal, že môj návrh je úplne vyvinutý pre materiály a pracovné nástroje, ktoré som mal. Každý, kto má možnosť, môže stroj vyrobiť úplne z kovu, čo iba zvyšuje stabilitu stroja.

Práca stroja je plynulá s minimálnymi vibráciami. Pre väčšiu bezpečnosť (ako viete, nikdy nie je zbytočná) a ochranu proti náhodnému pohybu, kreslím svoj obrábací stroj s provizórnou svorkou na pracovnú plochu. Pílový list ide za hranu pracovnej plochy stroja o 10 mm, čo je práve pre moje potreby amatérskeho rádia. Stroj pri stredných otáčkach elektrickej vŕtačky ľahko rozreže textolit s hrúbkou 2 mm, drevovláknitá doska s hrúbkou 5 mm, zatiaľ som neskúšal iné materiály.

No a najdôležitejšia vec! Vždy dodržiavajte bezpečnostné opatrenia a svoje malonákladová poteší vás!