Pri použití v dielni požiarnej techniky ho vo veľkej väčšine prípadov napájajú horľavým plynom alebo ich zmesou. Ak sa zváranie kovov vynechá, najčastejšie sa používa plyn z mestskej plynárenskej siete alebo propánu. Ak je potrebné dosiahnuť vyššiu teplotu, môže sa do vzduchu priviesť kyslík alebo úplne nahradí vzduch.

Kyslík - plyn je veľmi nebezpečný a nie je príliš vhodný na použitie. Pri použití v dielni je potrebné splniť podstatne prísnejšie bezpečnostné požiadavky, kyslíkové tlakové fľaše sú navrhnuté pre tlak 150 atm a štandardné kyslíkové tlakové fľaše s objemom 40 l - vážia približne 75 kg, čo neumožňuje jeho prepravu a nakladanie samostatne. Preprava kyslíkových fliaš podlieha osobitným požiadavkám.

Existuje tiež spôsob, ako relatívne jednoducho mierne zvýšiť teplotu plameňa horáka - na jeho napájanie sa používa oxid uhličitý (výpary benzínu). Taký horľavý plyn sa pripravuje v špeciálnych zariadeniach - karburátoroch a má oproti plynu niekoľko výhod. Toto je samozrejme hlavne zvýšená teplota horáka horáka, okrem iného vďaka ideálnemu zmiešaniu paliva s oxidačným činidlom. V porovnaní s plynom je benzín bezpečnejší, pretože jeho para opúšťa nádrž iba vtedy, keď je prepláchnutý vzduchom a prakticky sa vylučuje do nebezpečného množstva v miestnosti v zmysle výbuchu. Opatrenia na zabránenie prenikania plameňa do hadíc a ďalej do karburátora sú o niečo jednoduchšie ako pri zmiešavaní kyslíka so vzduchovým prúdom - zvodiče plameňa vo forme malej dutiny za horákom alebo vo vnútri plnené medenou „kalnou“ sú celkom spoľahlivé. Medzi príjemné chvíle patrí umiestnenie regulačných ventilov - všetky sú (dva) umiestnené na karburátore a nie na horúcom horáku, čo výrazne zjednodušuje ich životnosť. Malo by sa tiež poznamenať, že dodávanie tekutého paliva je ľahšie ako plyn vo valcoch, čo je významná výhoda v prípade vzdialeného dielenského miesta.

Teraz však sklári zriedkavo používajú benzín ako palivo, pričom uprednostňujú plyn.Tieto typy horákov sú populárne v protetike a šperkoch a sú tam dosť rozšírené. Používa sa na tvrdé spájkovanie a tavenie malého množstva kovov - striebra alebo zlata. Tieto horáky sú ručné, s rôznou, ale relatívne nízkou spotrebou. Karburátor je kovová nádoba s spájkovanými dýzami. Jeden z nich dosahuje dno a je vybavený iným typom spreja. Vzduch sa dodáva z malého kompresora, prebubláva sa vrstvou benzínu vyliatej do nádrže a privádza sa krátkym potrubím do horáka.

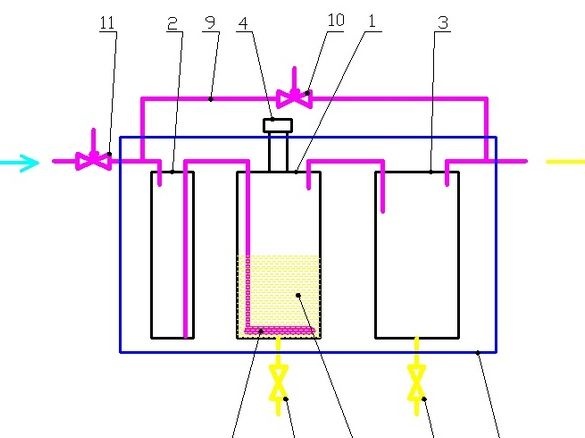

Schéma karburátora prispôsobeného na použitie v sklárskej dielni je na obrázku.

Karburátor je navrhnutý na stacionárne použitie so stolným dúchadlom. Prístroj má tiež niektoré ďalšie vymoženosti - na zvýšenie bezpečnosti počas používania a má vykurovaciu nádrž s benzínom (na obrázku nie je zobrazená), ktorá vám umožňuje odpariť sa z neho a spaľovať ťažšie frakcie. Karburátor tohto typu je opísaný v [1].

Karburátor pozostáva z troch kovových nádob 1,2,3. Hlavná nádrž 1 je prebublávač, má hrdlo s utesneným uzáverom 4 na veku, ktoré je určené na naplnenie nádrže plynom 5. Do bubblerovej nádrže sa spája medená trubica, ktorá dosahuje dno nádoby a končí rozprašovačom 6. Vzduch prechádzajúcim cez mnoho malých otvorov rozprašovača sa prebubláva cez hrúbku benzínu. a nasýtený svojimi pármi. Vypúšťacia trubica je tiež spájkovaná do uzáveru nádrže na prebublávanie, aby sa vypúšťal vzduch benzínovými výparmi. V spodnej časti nádrže je vypúšťací ventil 7 na vypúšťanie ťažkých zvyškov paliva, vody, prípadného odpadu.

Nádrž 2 slúži ako lapač v prípade náhleho prerušenia prívodu vzduchu do hlavnej nádrže a má polovicu objemu ako polovicu nádrží 1,2. V tomto prípade benzín v dôsledku zvyškového tlaku zmesi vzduchu v nádrži 1 vbehne do nádrže 2 a zostane v nej. Pri obnovení dodávky vzduchu vytlačí benzín z nádrže 2 do nádrže 1.

Vyrovnávacia nádrž 3 má rovnaké rozmery ako nádrž 1. Vo veku má dve uzavreté krátke rúrky. Jedna z nich dodáva horľavú zmes z nádrže 1, podľa druhej zmes ide do horáka. Nádrž 3 slúži ako nárazník na zachytávanie kvapiek, čiastočnú kondenzáciu a zhromažďovanie benzínu, ak je jeho odparenie v nádrži 1 príliš rýchle. Stáva sa to pri doplňovaní čerstvého benzínu. V spodnej časti nádrže je vypúšťací ventil 8 na vypustenie kondenzovaného benzínu. Tento benzín je pomerne dobrej kvality a môže byť vrátený do nádrže 1.

Medzi vstupom a výstupom karburátora je spájkovaná rúrka 9 s ihlovým ventilom 10, ktorá umožňuje hladkú reguláciu koncentrácie palivových pár v horľavej zmesi.

Na vstupe do karburátora je ihlový ventil 11 na reguláciu prívodu vzduchu do zariadenia.

Na hlavnú nádrž 1 je inštalované elektrické vykurovanie, aby sa zlepšila prchavosť benzínu, keď sú jeho najprchavejšie frakcie odvádzané prúdom vzduchu. Elektrické kúrenie je určené na dosiahnutie teploty 120 ... 150 ° C a zachytáva nádrž do výšky 2/3 od jej dna. Elektrické kúrenie umožňuje hlbšie používanie paliva a zvyšuje hospodárnosť systému.

Nádrže sú spojené pevnými medenými rúrami, umiestnené do škatule 12 a naplnené suchým pieskom. V tomto prípade sú žeriavy 7.8, 10, 11 a hrdlo benzínu 4 uvoľnené smerom von, ako aj dýza na pripojenie k horáku.

Naplnenie pieskom, okrem zvýšenia bezpečnosti zariadenia, zvyšuje jeho tepelnú kapacitu a zabraňuje náhlym zmenám teploty v zariadení (benzínové chladenie počas odparovania), čo vedie k výkyvom v odparovaní paliva a nestabilnému horáku na horáku. To všetko uľahčuje prácu na horáku s takýmto karburátorom.

Poďme teda na výrobu. Stojí za to začať s najjednoduchšou časťou - nádobami na zachytávanie plynu.

Na premenu na nádoby karburátorového zariadenia sa dva malé elektrické samovary ležiace v podkroví dokonale priblížili. Kapacita 4l TENY, uzatváracie ventily, vyrobené z mosadze. V prípade pasce som požiadal suseda rovnakého typu o varnú kanvicu, bez veka a so spadnutým nosom. v garáži klamal.

Čo sa v práci použilo.

Náradie, vybavenie.

Všetky pripojenia boli vykonané spájkovaním - potrebujete malý plynový horák. Sada stolných nástrojov. Brúsna podložka strednej veľkosti pre brúsenie spájkovacích miest. Na presný rez medených rúrok je vhodné použiť koncovú kyvadlovú pílu alebo pokosovú pílu s pílkou.

Materiálov.

Okrem samotnej kanvice boli použité medené a mosadzné ozdoby, tenké oceľové drôty pre technologické upevňovacie prvky a medené rúrky s priemerom 15 mm. Cín-medená spájka č. 3, tavivo k nej. Kefa.

Najskôr bola kanvica demontovaná - popshik s prenikavým mazivom a vyčkával, kým sa mierne rozptýli, zaskrutkovala rukoväť a vyhrievacie teleso, tá sa stále vlomila dovnútra a musela sa posúvať.

Na utesnenie otvoru v tele od dýzy bola užitočná samotná dýza, ktorú vydal bývalý majiteľ. Spájkovala sa a žíhala kvôli mäkkosti, potom sa nivelovala na nákovu a vyčistila - ukázalo sa, že je to vynikajúci kúsok mosadze, dokonca o niečo väčší, ako je potrebné. Položil ju na dieru, mierne ohnutú cez tvar puzdra tak, aby pohodlne zapadla a siluetu otvoru zvnútra naznačila perom s plstenou špičkou.

Po rezaní „brúskou“ sa trochu rozrezal a ostré hrany otupil pilníkom. Pred spájkovaním som očistil obidva povrchy, aplikoval spájkovací tok a upevnil ho tenkým oceľovým drôtom. Môžete spájkovať.

Po spájkovaní odstránil drôt, zvyšky tavidla umyl vodou pomocou štetca.

Podobne utesnil otvory od ohrievača v spodnej časti. Zobral som kúsok medi vhodnej hrúbky do zvyškov.

Moje samovary, z ktorých budú zostávajúce časti karburátora vyrobené, o niečo vyššie ako naša kanvica, a aby som nevyrábal príliš dlhé rúry z drahej medi, vyrobil som malý stojan zo skla, ktorý je na pozinkovaný, našťastie je rovnakým spôsobom dokonale spájkovaný. Pohár sám sa zvinul a poklepal paličkou na drevený disk zviazaný drôtom zhora. Vytiahol som z jedného okraja prírez, aby sa nespájal počas spájkovania, vyčistil ho, spájkoval na troch miestach.

Teraz rúry. Rúrky, ktoré boli použité v tomto návrhu, sú 15 mm meď z prívodu medi. Správnejšie by bolo používať pravidelné adaptéry uhlových spojok, čo by výrazne zjednodušilo a posilnilo konštrukciu. Ale všetko ma to bolelo ďaleko a bolo rozhodnuté obísť sa tým, čo je - boli k dispozícii rúrky rôznych priemerov a niekoľko typov spojovacích častí, ktoré zostali z iného dizajnu.

Pri ohýbaní dokonca aj žíhanej rúrky s takým priemerom je ťažké dosiahnuť prijateľnú kvalitu ohýbania. Rozhodlo sa urobiť spájkovaním „roh“ 90 stupňov. Konce prírezov rúrok boli orezané na koncovej pile. Úhľadne, s okuliarmi a slúchadlami, s malým rozstupom.

Rúrka siahajúca takmer ku dnu by sa nemala prekrývať pri dotyku dna, ale mala by byť tiež veľmi blízko k nej, aby sa zachytený benzín čerpal čo najviac späť. Aby som nastavil túto vzdialenosť slepým, urobil som také dištančné prvky, držal som trubicu vo zveráku a rozrezával som drážky rohom malého štvorcového pilníka.

Pravidelné veko čajníka, ktoré som dostal, bohužiaľ chýbalo, musel som vymyslieť vlastný. Veľký kus hrubej mosadze bol veľmi ľúto a rozhodol sa narovnať stojan od jedného zo samovarov. Aby ste to urobili, žíhali ho na horiace uhlie v peci.

Vyrovnaný, ale nie úplne - stále žíhajúci.

Rozhodol sa žíhať, ako by mal, a pochoval ho v horiacom uhlí. Ach, ty mi! Všetko bolo kuchárom. Musel som použiť dodávku z druhého samovaru a byť opatrný pri žíhaní.

Vyrezal potrebný obrobok z výslednej dosky a vyvŕtal a vyvŕtal otvory pre rúry s okrúhlym pilníkom. Dôkladne ho očistite a krk zapečatený.

Najprv som spájkoval dlhé rúrky, potom pomocou rúrky, v rovnakej úrovni s ňou, spájkujem krátku rúrku na pripevnenie rúrok počas spájkovania, zabalil som dlhý klinec drôtom.Šípka ukazuje náplasť, ktorá sa ešte musela vložiť do diery z elektrického bloku samovaru.

Zvyšky tavidla umyte vodou. Voila!

Časť 2. Bubbler

Literatúra.

1. Veselovsky S.F. Fúkanie skla. 1952.

2. Bondarenko Yu.N. Laboratórna technika. Výroba svetelných zdrojov s plynovou výbojkou

na laboratórne účely a oveľa viac.