Nie je žiadnym tajomstvom, že ložiská používajú odolnú oceľ odolnú proti opotrebeniu, vďaka ktorej ložisko vydrží dlho. Tieto úžasné vlastnosti oceľových ložísk z nich umožňujú vyrábať kvalitné, silné nože. Dnes zistíme, ako sa to robí.

Hneď som si všimol, že výrobný proces noža z ložiska si vyžaduje výkovok. Faktom je, že na získanie obrobku sa musí oceľ vyrovnať, a preto bude potrebné ju zahriať na horúce a pracovať s kladivom. Pokiaľ ide o iné nástroje, ich dostupnosť bude závisieť od toho, ako dobre nôž vytvárate a ako rýchlo. Napríklad môžete rýchlo a presne brúsiť čepeľ, tento stroj je nevyhnutný pri výrobe nožov.

Materiály a nástroje použité autorom:

Zoznam materiálov:

- ložisková klietka;

- drevo na podšívky;

- mosadzné tyče alebo iný materiál na špendlíky;

- epoxidové lepidlo;

- olej na impregnáciu dreva.

Zoznam nástrojov:

- brúska;

- zverák;

- rúra;

- domáca rúra;

- vŕtačka;

- brúsny papier;

- leštiaci stroj;

- kladivo a kovadlina;

- brúska pásov ();

- „dremel“;

- svorky;

- skladačka;

- sada na leptanie (voliteľné);

- elektrická páska, papier, fixka a ďalšie drobnosti.

Postup výroby noža:

Prvý krok. Dostaneme obrobok

Najprv musíte ložisko rozobrať, z ktorého autor použil klietku (vonkajšia časť). Ložiská sú rôzne, rovnako ako spôsoby, ako ich rozobrať. Upnite sponu do zveráka a odrežte ju brúskou.

Teraz potrebujete pec, oceľ sa musí zahriať na červenú. Dostaneme to a keď je horúce, zarovnávame ho s kladivom na nákove. Po žíhaní by malo byť v zásade obrábateľné a chladné. Ale je ľahšie vyrovnať kov, ak je horúci.

Obrobok je takmer pripravený, zostáva ho brúsiť. K dispozícii vám bude pásová brúska. Po spracovaní získate vynikajúci obrobok, ktorý sa príliš nelíši od zakúpeného kovu, alebo dokonca ešte lepší.

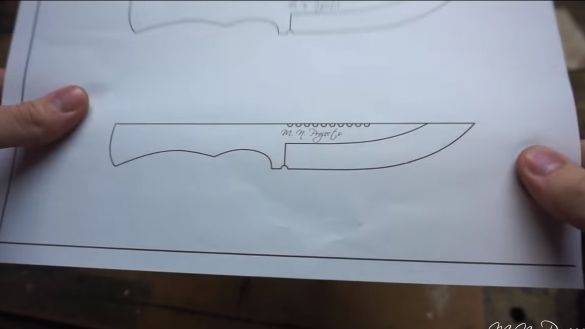

Krok dva Vystrihnite vzor

Ak chcete vyrobiť nôž, musíte prísť so šablónou vopred, alebo si môžete stiahnuť hotovú šablónu z Internetu a vytlačiť ju na papier. Potom vystrihnite šablónu z papiera pomocou nožníc a lepidla na obrobok. Ak budete v budúcnosti potrebovať šablónu, môžete ju jednoducho zakrúžkovať pomocou značky.

Rezanie čepele.Autor nemá pásovú pílu, robí to pomocou zvyčajnej brúsky. Upíname obrobok do zveráka a pomaly ho začneme rezať. Pokiaľ ide o problémové oblasti, v ktorých musíte rezať pozdĺž krivky, urobíme tam veľa rezov a potom vystrihneme kúsok. Nakoniec dáme brúsku na brúsku a brúsime profil v kruhu, aby sme odstránili hrubé kúsky, škrabance a tak ďalej.

Krok tri brúsenie

Hrubé tvarovanie čepele skončilo, pokračujte k jemnejšiemu spracovaniu. Ideme a upravujeme profil čepele. Pokiaľ ide o ťažko dostupné miesta, na ktoré sa pás vozidla nedá dostať, berieme dremel s príslušnou dýzou.

Krok štyri Dokončenie čepele

V tejto fáze autor dokončí všetku prácu s kovom, nezohľadňujúc ostrenie a leštenie čepele. Vopred bude kaliť a potom bude kov príliš silný na spracovanie.

Ideme do vŕtačky a vyvŕtame otvory pre kolíky. Môžete tiež vyvŕtať niekoľko priechodných otvorov, aby vankúšiky dobre priľnuli na kov.

Autor robí klinčeky na čepeli, pri rezaní tvrdých materiálov je vhodné na ne položiť palcom. Tieto klinčeky môžu byť tvorené dremelom alebo obyčajnými spismi.

A nakoniec, bude tu ešte jeden taký dôležitý bod, ako je výroba skosení. Môžete to urobiť ručne, aj keď budete musieť stráviť veľa času a úsilia. To sa najľahšie dá urobiť a na vysokej kvalite na brúske. Skosenia by mali byť pokiaľ možno symetrické.

Nakoniec nabrúste celý povrch čepele, po brúsení musíte odstrániť všetky hrubé škrabance. Berieme jemný brúsny papier a pokračujeme v jemnom brúsení. Papier sa môže navlhčiť vodou, takže lepšie leští.

Krok 5 kalenie

Tvrdením kovu robíme tvrdšie, čo umožňuje, aby čepeľ zostala ostrá na dlhú dobu. Proces kalenia by mal vždy pozostávať najmenej z dvoch stupňov. Hneď v prvej fáze vytvrdzujeme, čepeľ zahrejeme na žltú žiaru, zatiaľ čo kov by nemal byť priťahovaný magnetom. Aj keď existuje jeden bod, pre každú oceľ je teplota ochladená a farba ohrevu je individuálna.

Teraz chladíme čepeľ v oleji, bude vyhovovať rastlinám alebo minerálom. Pri ponorení do horúceho kovu buďte opatrní. Ako vidno na fotografii, cars na vytvrdenie sa zahrieva iba čepeľ a chvostová časť, kde je rukoväť, zostáva tmavá.

Druhou fázou kalenia je temperovanie kovu, musí sa zohriať na určitú teplotu a nechať ho hladko vychladnúť. Deje sa tak tak, že kov nie je krehký, ako je to po ochladení. Na tieto účely sa zvyčajne používa domáca rúra. Teplota pre zahrievanie na temperovanie je tiež individuálna pre rôzne kovy. V priemere sa oceľ zahrieva asi hodinu na teplotu 200 až 250 stupňov Celzia a potom sa nechá v peci hladko vychladnúť. Čím vyššia je teplota ohrevu, tým silnejšie je temperovanie kovu.

Krok 6 Čistenie a morenie

Po temperovaní bude kov tmavý, môže mať šupiny a stopový spálený olej. Ak chcete toto všetko odstrániť, zoberte jemný brúsny papier a obrúste povrch. Na zvýšenie účinnosti môžete použiť WD-40 alebo čistú vodu.

Teraz môžete začať leptať obrázok alebo nápis, ako v tomto prípade. Šablónu prilepíme, zalepíme plochu okolo elektrickej pásky a nanesieme reagenciu v pravý čas. Oceľ dobre umyte vo vode.

Na záver autor vyleští kov do zrkadlového lesku. Budete potrebovať leštiaci kotúč a pastu GOI alebo podobne.

Krok sedem presahmi

Pre ďalšiu prácu zakryte čepeľ elektrickou páskou. Chráni sa tak pred epoxidovým lepidlom a tiež sa tým znižuje riziko porezania. Pokračujeme vo výrobe vankúšikov na rukoväti. Nakreslite obrys pera na drevený blok a vystrihnite ho.Potom obrobok pozdĺžne odrežeme a výsledkom sú dve úplne rovnaké polovice.

Vyvŕtame diery do podložiek a roztierame epoxidové lepidlo. Rukoväť na kolíky montujeme pomocou lepidla. Rukoväť pevne držte vo zveráku alebo svorkách, až kým lepidlo úplne nevyschne.

Po zaschnutí lepidla spracujeme rukoväť na pásovej brúske. Najcitlivejšia práca sa vykonáva ručne pomocou brúsneho papiera.

Krok 8. absolvovaní

Dokončovacie práce možno považovať za impregnáciu pera olejom alebo inou podobnou látkou. Toto sa vykonáva na ochranu absorpcie vlhkosti potu stromu. Klasické nože používajú ľanový olej.

Nôž je pripravený, naostrí ho do stavu čepele! To je možné dosiahnuť pomocou jemného brúsneho papiera alebo špeciálnych brúsnych zariadení.